Nadat de mechanische ingenieurs van Chengshuo Hardware de precisiebewerking en het testen van de prototypegrootte van metalen producten hebben voltooid, zal onze productverwerkingsafdeling een meer verfijnde nabewerking van metalen producten uitvoeren, afhankelijk van de omgeving waarin klanten metalen producten gebruiken.

Veel mensen denken aan oppervlaktebehandeling en beschouwen het misschien alleen als een esthetische afwerking, zoals verf en poedercoating, om de onderdelen er mooier uit te laten zien en van kleur te veranderen. In feite is oppervlaktebehandeling niet alleen voor esthetiek. Verschillende oppervlaktebehandelingen behandelen de buitenkant van metalen producten door een dunne aanvullende laag op het oppervlak aan te brengen. Een geschikte oppervlaktebehandeling kan ervoor zorgen dat verschillende soorten met precisie verwerkte metalen producten een betere bescherming krijgen in de gebruiksomgeving (zoals corrosieweerstand, het vertragen van roest), metalen producten beschermen en het doel bereiken om de levensduur te verlengen.

Vandaag laten we u kennismaken met de productie en oppervlaktebehandeling van aluminiumproducten, anodiseren, waar Chengshuo Hardware bijzonder bedreven in is.

Wat is anodiseren?

Anodiseren is een elektrochemisch proces dat een metalen oppervlak omzet in een decoratief, duurzaam en corrosiebestendig anodeoxide-oppervlak. Aluminium is zeer geschikt om te anodiseren, maar ook andere non-ferrometalen zoals magnesium en titanium kunnen worden geanodiseerd.

In 1923 werd anodiseren voor het eerst op industriële schaal toegepast om aluminium onderdelen van watervliegtuigen tegen corrosie te beschermen. In het begin had chroomzuuranodiseren (CAA) de voorkeur, ook wel het Bengough Stuart-proces genoemd, zoals beschreven in de Britse defensiespecificatie DEF STAN 03-24/3.

De huidige populaire classificatie van anodiseren

Anodiseren wordt al lange tijd veel toegepast in de industrie. Er zijn veel manieren om verschillende namen te gebruiken, en er zijn verschillende classificatiemethoden die als volgt kunnen worden samengevat:

Ingedeeld op huidig type: DC-anodisatie; AC-anodiseren; En pulsstroomanodiseren, wat de productietijd kan verkorten om de vereiste dikte te bereiken, de filmlaag dik, uniform en dicht kan maken en de corrosieweerstand aanzienlijk kan verbeteren.

Volgens de elektrolyt kan het worden onderverdeeld in zwavelzuur, oxaalzuur, chroomzuur, gemengd zuur en natuurlijk gekleurde anodische oxidatie met organische sulfonzuren als hoofdoplossing. Anodiseren met oxaalzuur werd in 1923 in Japan gepatenteerd en werd later op grote schaal gebruikt in Duitsland, vooral in bouwtoepassingen. Geanodiseerde aluminiumoxide-extrusie was in de jaren zestig en zeventig een populair bouwmateriaal, maar werd later vervangen door goedkopere kunststoffen en poedercoatings. Diverse fosforzuurprocessen zijn een van de nieuwste ontwikkelingen op het gebied van de voorbehandeling van aluminium onderdelen die worden gebruikt voor verlijmen of schilderen. De verschillende complexe veranderingen in het anodische oxidatieproces met behulp van fosforzuur zijn nog steeds in ontwikkeling. De trend van militaire en industriële normen is om anodisatieprocessen te classificeren op basis van coatingeigenschappen, naast het identificeren van proceschemie.

Afhankelijk van de eigenschappen van de filmlaag kan deze worden onderverdeeld in: gewone film, harde film (dikke film), keramische film, heldere modificatielaag, halfgeleiderbarrièrelaag, enz. voor anodiseren.

Classificatie van anodisatieprocessen voor aluminiumproducten

Het anodisatieproces wordt soms gebruikt voor blootgestelde (niet-gecoate) machinaal bewerkte of chemisch gefreesde aluminium onderdelen die corrosiebescherming vereisen. Anodische coatings omvatten anodisatieprocessen met chroomzuur (CAA), zwavelzuur (SAA), fosforzuur en boorzuurzwavelzuur (BSAA). Het anodiseerproces omvat de elektrolytische behandeling van metalen, waarbij een stabiele film of coating op het metalen oppervlak wordt gevormd. Anodische coatings kunnen worden gevormd op aluminiumlegeringen in verschillende elektrolyten met behulp van wisselstroom of gelijkstroom.

Anodiseren wordt bereikt door aluminium onder te dompelen in een zuur elektrolytbad en stroom door het medium te laten lopen. De kathode wordt in de anodiseertank geïnstalleerd; Aluminium fungeert als een anode, waarbij zuurstofionen uit de elektrolyt vrijkomen en zich binden aan aluminiumatomen op het oppervlak van het geanodiseerde gedeelte. Daarom is anodiseren een zeer controleerbare oxidatie die natuurlijke verschijnselen versterkt.

Anodisatie omvat Type I, Type II en Type III. Anodiseren is een elektrolytisch passivatieproces dat wordt gebruikt om de dikte van de natuurlijke oxidelaag op het oppervlak van aluminium onderdelen te vergroten. Aluminiumcomponenten worden geanodiseerd (vandaar “anodiseren” genoemd) en er vloeit stroom tussen de componenten en de kathode (meestal een platte aluminium staaf) door de eerder genoemde elektrolyt (meestal zwavelzuur). De belangrijkste functie van anodiseren is het verhogen van de corrosieweerstand, slijtvastheid, hechting aan verf en primer, enz

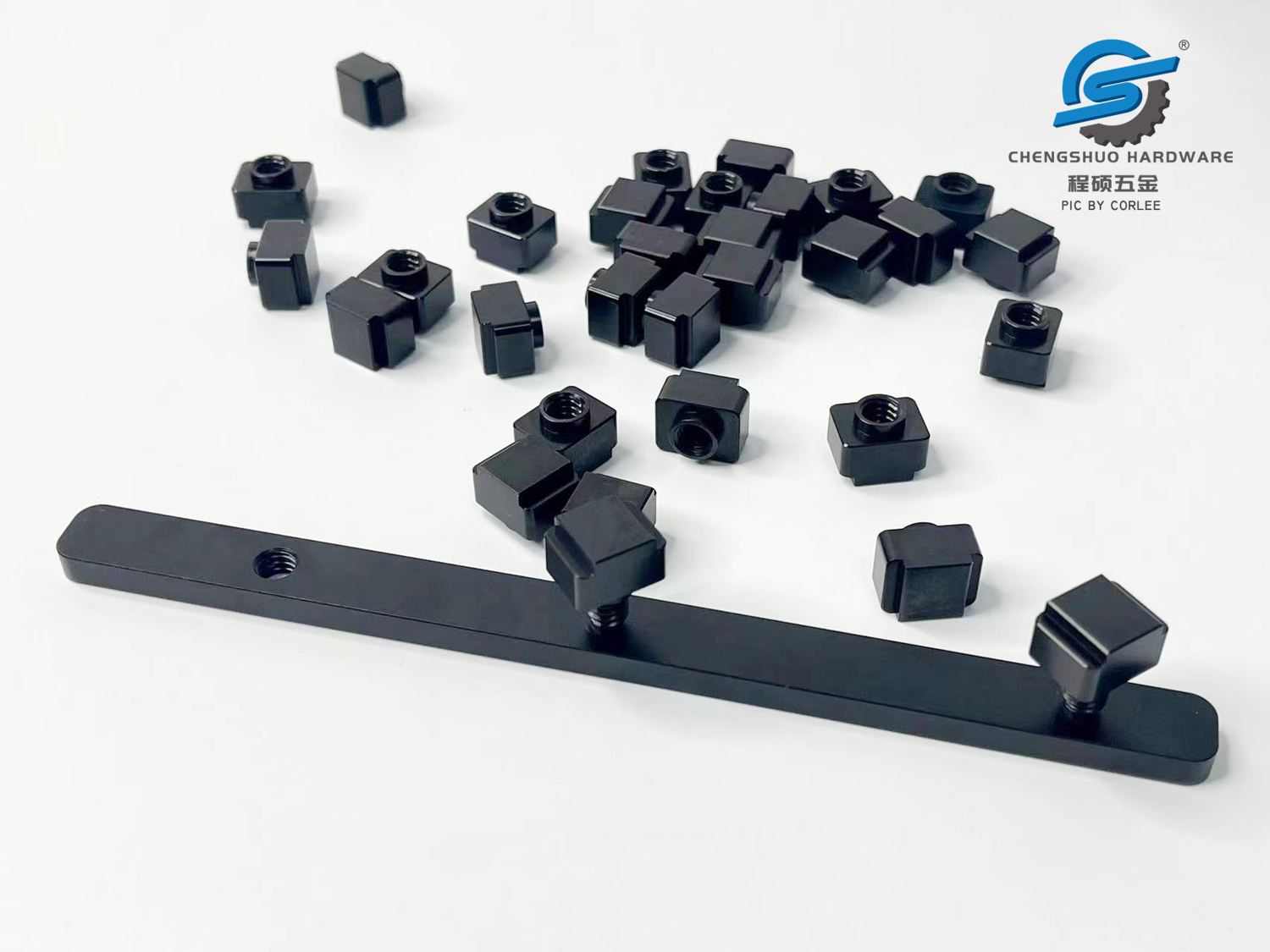

PIC door Corlee:Type IIIgeanodiseerde aluminium onderdelen

PIC door Corlee:Type IIIgeanodiseerde aluminium onderdelen

De anodeoxidestructuur is afkomstig van een aluminiumsubstraat en bestaat volledig uit aluminiumoxide. Dit type aluminiumoxide wordt niet zoals verf of coatings op het oppervlak aangebracht, maar is volledig geïntegreerd met het onderliggende aluminiumsubstraat, waardoor het niet zal versplinteren of loslaten. Het heeft een zeer geordende poreuze structuur en kan worden onderworpen aan secundaire bewerkingen zoals kleuren en sealen.

Posttijd: 29 mei 2024